Die Uhr wird viele Farben haben. Wie werden die Farben darauf hergestellt? Ist es aufgemalt? Lass uns einen Blick darauf werfen.

Die Farbe des Uhrengehäuses ist im Allgemeinen galvanisiert, unterteilt in Galvanisieren (PVD) und Wasserplattieren. Galvanisieren (PVD) ist von besserer Qualität und kann lange aufrechterhalten werden, Wasserplattieren ist von schlechter Qualität und kann nicht lange halten.

Schauen wir uns die Farbgebung der Uhr genauer an.

Was ist die Farbbeschichtung der Uhrenbranche?

Für den Uneingeweihten wissen Sie nicht, was PVD und was IP ist. IP-Beschichtung ist die am häufigsten verwendete Beschichtungsmethode für eine Uhr

IP-Beschichtung ist die Abkürzung für Ion Plating und ist eine der Kategorien von physikalische Gasphasenabscheidung (PVD),

Bei der PVD-Beschichtung gibt es drei Arten der Beschichtung: Eisenbeschichtung (IP), Vakuumbedampfung und Sputterbeschichtung.

Wie viele Beschichtungsmethoden gibt es in der Uhrenindustrie?

Warum tragen manche Menschen Uhren, die mehrere Jahre lang ihre Farbe nicht verlieren, während andere nach einigen Monaten anfangen, Farbe zu verlieren?

In der Uhrenindustrie gibt es nur zwei Methoden: Wasserbeschichtung und Vakuumbeschichtung (PVD).

Wasserbeschichtung wird normalerweise bei billigen Uhren verwendet, und Vakuumbeschichtung (PVD), insbesondere IP-Beschichtung, wird bei Uhrenmarken mittlerer und hoher Qualität verwendet.

Was ist Water-Plating?

Wasserplattieren ist auch Wasserplattieren, es ist die traditionelle und normale elektronische Galvanisierungsmethode.

Wasserbeschichtete Uhren sind im Allgemeinen nicht verschleißfest und neigen zum Ausbleichen und zur Oxidation

Bei Uhren mit Wasserbeschichtung sieht man in der Regel nichts, erst nach längerer Zeit weiß man, ob es sich um eine schlechte Beschichtung handelt.

Wasserbeschichtung Arbeitsprinzip:

Machen Sie die Metallkationenchemikalien für die Plattierung zu einer wässrigen Lösung und nutzen Sie das elektrolytische Prinzip in einer Lösung, die Metallkationen für die Plattierung enthält, um Edelstahlprodukte mit einer dünnen Schicht zu plattieren.

da die Plattierung in Lösung erfolgt, wird sie auch Wasserplattierung genannt.

Verwenden Sie je nach den unterschiedlichen Anforderungen der Kunden Spezialprodukte “Wasserbeschichtung” Es kann eine Lösung verwendet werden, und die plattierten Teile können in kurzer Zeit (z. B. Versilberung, nur 30 Sekunden) fertiggestellt werden, indem man sie bei Raumtemperatur (15–40 °C) in die wässrige Galvanisierungslösung legt und leicht schüttelt.

Häufig verwendete Beschichtungsmaterialien: Kupfer, Nickel, Chrom, Zink usw.

Merkmale mit Wasserbeschichtung:

- Keine Wärmequelle erforderlich, die Galvanisierungsarbeiten werden bei einer Raumtemperatur von 15–40 °C durchgeführt

- Das Prinzip besteht nicht darin, die Beschichtung abzudecken, sondern die Kombination aus Beschichtung und Beschichtungsmaterial zu einer Legierung zu machen, wodurch die Kombinationsfestigkeit erheblich erhöht wird

- Das Aussehen und die Verschleißfestigkeit der Wasserbeschichtung sind besser

Was ist Vakuumbeschichtung (PVD)?

Vakuumbeschichtung, auch PVD (Physical Vapour Deposition) genannt

Professionelle Bedingungen der Fabrik: Normalerweise verwenden wir PVD oder Vakuumbeschichtung als Kommunikationssprache.

Vakuumbeschichtung (PVD) umfasst hauptsächlich Vakuumeisenbeschichtung (IP), Vakuumdampfabscheidung, Sputterbeschichtung und andere Beschichtungsmethoden.

(Andere Beschichtungen werde ich hier nicht erwähnen)

Vakuum-Ionenplattierung platziert das Produkt in einem Vakuumbehälter, auch Ip-Plating

Mithilfe der Niederspannungs-Hochstrom-Bogenentladungstechnologie wird das Zielmaterial mithilfe einer Gasentladung verdampft und das verdampfte Material ionisiert. Unter der Wirkung des elektrischen Feldes werden das verdampfte Material oder seine Reaktionsprodukte auf dem Werkstück abgeschieden.

auch PVD-Beschichtung genannt.

Vakuumbedampfung ist eine Methode zum Erhitzen von Metallen unter Hochvakuumbedingungen, wodurch sie schmelzen, verdampfen und nach dem Abkühlen einen Metallfilm auf der Kunststoffoberfläche bilden. Die gebräuchlichen Materialien sind Metalle mit niedrigem Schmelzpunkt wie Aluminium.

Vakuum-Sputterbeschichtung ist die Abscheidung verschiedener Metall- und Nichtmetallfilme auf der Oberfläche des Objekts durch Sputtern unter Vakuumbedingungen, was zu einer sehr dünnen Oberflächenbeschichtung mit herausragenden Vorteilen wie guter Haftung und lang anhaltender Farberhaltung führt. Allerdings ist es auch teurer, kann mit weniger Metallarten betrieben werden und wird in der Regel als Funktionsbeschichtung für höherwertige Produkte eingesetzt.

Unter diesen drei hat die Vakuum-Eisenbeschichtung den größten Bereich, die Vakuum-Dampfabscheidung und die Vakuum-Sputter-Beschichtung den kleinsten Bereich. Ist Vakuum-Ionenbeschichtung, Magnetron-Sputtern also mit der Vakuum-Ionenbeschichtung identisch?

–Nein, die beiden sind nicht gleich. Bei der Vakuum-Ionenbeschichtung werden Vakuumverdampfung und Vakuumsputtern kombiniert.

Anwendung der Vakuumbeschichtung (PVD)

Die Vakuumbeschichtung hat ein breites Anwendungsspektrum und ist aufgrund des komplexen Prozesses und der hohen Anforderungen an Umwelt und Ausrüstung teurer als die Wasserbeschichtung.

Bei den nächsten Themen sprechen wir also nur über die PVD-Beschichtung.

Was ist der Unterschied zwischen PVD, IP und Wasserbeschichtung?

IP-Beschichtung —- Vakuum-Ionenplattierung

PVD-Beschichtung —- Physikalische Gasphasenabscheidung

Erinnern, IP ist eine der PVD-Beschichtungen. Wenn wir beim Beschichtungslieferanten sagen, dass wir PVD oder IP-Beschichtung sagen, wissen sie, dass es sich um IP-Beschichtung handelt.

Und was ist der Unterschied zwischen PVD? & Wasserbeschichtung?

Vergleich der Wasserbeschichtung & PVD:

- PVD erfolgt in einem Hochvakuumofen, während die wässrige Beschichtung in einer wässrigen Lösung erfolgt.

- Der Prozess der Vakuumbeschichtung ist komplex und erfordert hohe Umwelt- und Ausrüstungsanforderungen, während der Prozess der Wasserbeschichtung relativ einfach ist.

- Die Beschichtungsdicke der Wasserbeschichtung kann dicker sein, während die Dicke der Vakuumbeschichtung nicht so hoch ist wie die der Wasserbeschichtung

- Die Farbe der Vakuumbeschichtung ist satter und heller als die der Wasserbeschichtung, und die Farbe der Vakuumbeschichtung lässt sich einfacher anpassen als die der Wasserbeschichtung.

- Die Farbe der Vakuumbeschichtung ist langlebig und korrodiert und oxidiert nicht leicht, während die Härte der Wasserbeschichtung etwas besser ist, sie jedoch leicht vergilbt, nicht korrosionsbeständig und nicht verschleißfest ist.

- Die Farbe der Vakuumbeschichtung ändert nur ihre Farbe und fällt nicht ab, während die Farbe der Wasserbeschichtung abfällt

- Die Wasserbeschichtung ist ein traditionelles Verfahren, und das allgemeine Beschichtungsmaterial ist sechswertiges Chrom, das umweltfreundlich und umweltschädlich ist, während die Vakuumbeschichtung kostengünstig, umweltfreundlich und hocheffizient ist

- Die Vakuumbeschichtung ist günstiger als die Wasserbeschichtung

- Die Vakuum-Ionenplattierungsschicht weist eine dichte Organisation und keine Löcher auf. Keine Blasen und gleichmäßige Dicke. Auch Teile wie Gewinde können beschichtet werden. Da mit dem Verfahren auch kleine Risse und Pockennarben auf der Werkstückoberfläche repariert werden können, können die Oberflächenqualität sowie die physikalischen und mechanischen Eigenschaften wirksam verbessert werden.

Nachteile und Vorteile der Wasserbeschichtung

Nachteile:

Die Farbe von Edelstahl mit Blackwater-Beschichtung ist lebendiger. Wenn Sie sich für Edelstahl 304 mit Wasserbeschichtung in schwarzem Titan entscheiden, ist die Farbe etwas blau. Der Vorteil ist, dass der Preis günstig ist.

Vorteile:

Der Nachteil besteht darin, dass die Farbe eintönig ist, die Umwelt belastet und die Farbe nicht rein und stabil genug ist. am Ende wird sich die Farbe der Beschichtung in großen Stücken lösen.

Nachteile und Vorteile der PVD-Beschichtung

Nachteile:

Die durch Vakuumbeschichtung hergestellten Produkte haben ein starkes Metallgefühl und eine hohe Helligkeit. Im Vergleich zu anderen Beschichtungsverfahren sind die Kosten niedrig und die Umweltbelastung gering, sodass es mittlerweile in verschiedenen Branchen weit verbreitet ist.

PVD-Filmbeständigkeit: Korrosionsbeständigkeit, Säurebeständigkeit und chemische Stabilität. In der herkömmlichen Umgebung, egal ob im Innen- oder Außenbereich, hat PVD die Antioxidationsleistung, verblasst nicht, verliert nicht an Glanz und hinterlässt keine Spuren.

Bei normalem Gebrauch bricht die Farbe nicht, verblasst nicht und ist leicht zu reinigen. Bei starkem Sonnenlicht, salzigen Feuchtgebieten und städtischen Umgebungen verfärbt es sich nicht, oxidiert nicht, fällt nicht ab und platzt nicht, die Farbe der Filmschicht variiert, die Oberfläche ist fein und glatt, reicher Metallglanz, verblasst nie. Hohe Verschleißfestigkeit, Kratzfestigkeit, nicht leicht zu zerkratzen;

Nach der Verarbeitung durch PVD-Beschichtung kann die Produktoberfläche eine Beschichtung mit hoher Härte aufweisen, und die Bindungskraft zwischen der Beschichtung und der Oberfläche des Edelstahls ist größer und es blättert nicht ab;

die Abrieb- und Korrosionsbeständigkeit ist höher und es ist auch stabil und beständig gegen Hochtemperaturoxidation; Beim Galvanisierungsprozess entstehen keine giftigen oder umweltschädlichen Substanzen wie beim Wasserplattieren.

Vorteile:

Der Nachteil ist, dass es teuer ist

Beobachten Sie den Beschichtungsprozess

Der Prozess der Wasserbeschichtung ist:

- Entfetten (Entfetten),

- Aufrauung,

- Neutralisierung und Reduktion bzw. Eintauchen,

- Aktivierung,

- Lösen,

- Chemische Beschichtung,

- Galvanisieren von Nickel und Galvanisieren von Chrom.

Die Haftung der Wasserbeschichtung ist besser als die der Vakuumbeschichtung (PVD).

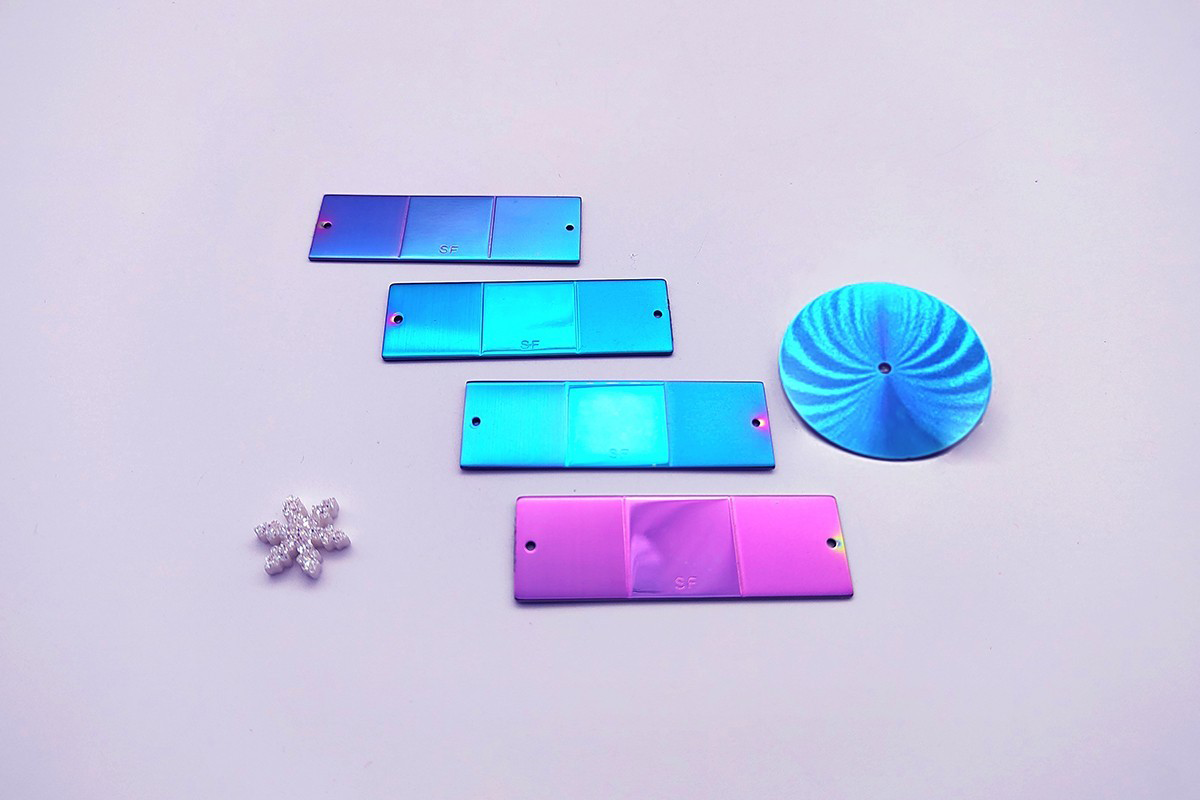

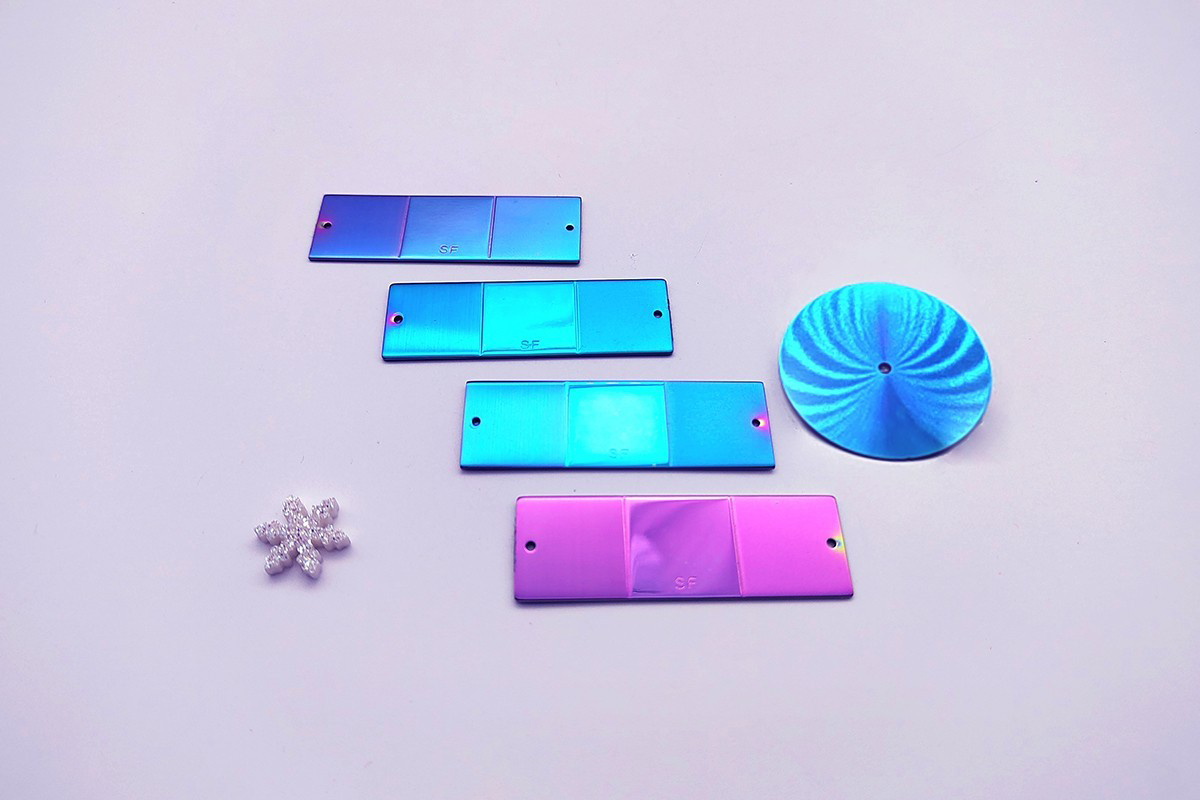

Die Farbe der Wasserbeschichtung ist eintönig, normalerweise nur ein paar Arten von hellem Silber und Untersilber, und die sieben farbenfrohen Farben wie Blitzsilber, magisches Blau, Crack, Tropfensilber usw. können nicht erzeugt werden. Vakuumbeschichtung kann jedoch Machen Sie 7-Farben-Farben.

PVD-Prozess

Der PVD-Prozess ist:

- Wareneingangskontrolle

- Reinigen und Aufhängen des Materials

- Reinigung

- Legen Sie die Produkte in den Backrost

- Produkt in den Ofen geben

- Vakuumbeschichtung

- Aus dem Ofen nehmen

- Aus dem Regal nehmen

- Vollständige Inspektion

- Versand

Besondere Produktionshinweise:

- Die Produktionszeit beträgt mindestens 24 Stunden. Es hängt auch vom Produktionsplan der Fabrik ab.

- Der Reinigungsprozess ist unerlässlich und die Verarbeitungszeit im Ofen kann nicht kürzer sein.

- Vor dem Galvanisieren besteht der Reinigungsprozess darin, die Lauge zum Entfernen von Öl und Entfetten zu verwenden

- Welche Lauge Sie verwenden, hängt vom Öl auf der Oberfläche der plattierten Teile ab. Manchmal müssen Sie zum Reinigen starke Lauge verwenden

Weitere Frage:

F: Sind Vakuumplattieren und Beschichten dasselbe?

Nein, sie sind nicht gleich. Die Farbbeschichtung ist dicker als die Vakuumbeschichtung, und die Beschichtung wird nur auf dem Zifferblatt oder der Armbandschließe verwendet. Außerdem wird eine Farbbeschichtung für einige Sonderfarben verwendet, die mit PVD nicht erreicht werden können, also verwenden Sie sie Sprühöl. Bei Uhrengehäusen kommt die Ölbeschichtung seltener zum Einsatz.

F: Wie ist die Beschichtungsdicke der Uhrenfarbe?

Die Beschichtungsdicke der Wasserbeschichtung beträgt im Allgemeinen 30 um.

Die Dicke der Vakuumbeschichtungsschicht beträgt im Allgemeinen 0,1 µm – 5um, es kann auch nach den Anforderungen des Werkskunden hergestellt werden.

Die Vakuumbeschichtung hält lange und bietet ein ausgezeichnetes Tragegefühl und Korrosionsbeständigkeit, ideal für Schmuck, Uhren und Accessoires

F: Beschichtungsfarbe beobachten?

Die Farbe kann Hellgold, Gold, Roségold, Kaffee, Grau, Schwarz, Braun, Rotguss usw. sein.

Erfahren Sie mehr im folgenden Artikel

Grundkenntnisse über das Gehäuse und den Gehäuseboden einer Armbanduhr

F: Haltbarkeit von Ion-Plating-Uhren (PVD-Uhren) – nimmt die PVD-Farbe ab?

Die PVD-Beschichtung löst sich nicht wie bei der Wasserbeschichtung Stück für Stück ab, sondern die Farbe verblasst mit der Zeit langsam. Wir haben noch keinen ernsthaften Farbverlust festgestellt, dies hängt hauptsächlich vom Pflegegrad, zu viel Schwitzen und Kontakt mit Wasser ab Chemikalien wirken sich darauf aus. Wenn die Farbe von PVD verblasst, müssen Sie eine chemische Lösung verwenden, um die verbleibende Beschichtung zu entfernen und sie anschließend neu zu plattieren.

F: Lässt sich die PVD-Goldfarbe leicht verfärben?

Von allen Beschichtungsfarben ist Gold die Farbe, die am schwierigsten zu pflegen ist.

Obwohl es sich bei der Goldbeschichtung um eine zusammengesetzte Filmschicht handelt, besteht die Oberflächenschicht des Films aus einer Schicht aus reinem Gold, um den Glanz von Gold zu erzielen, da die Eigenschaften von Gold sehr weich sind, so dass das Gold einfacher ist als eine andere Vakuumbeschichtung Verletzungen durch Kratzer verursachen.

Letzter Gedanke

Die Beschichtung einer Uhr ist ein sehr offensichtlicher Prozess, um eine gute oder schlechte Uhr zu identifizieren. Bei minderwertigen Uhren wird im Allgemeinen eine Wasserbeschichtung verwendet, und nach einigen Monaten verfärben sich die Uhren, was sehr schwerwiegend ist. Denken Sie bei der Kommunikation mit Ihrem Uhrenlieferanten daran, auf die Verwendung von PVD- oder IP-Beschichtung zu achten!